中仿JMatPro软件是一套功能强大的金属材料相图计算与材料性能计算软件,以强大而稳定的热力学模型、热力学数据为核心技术和计算基础,所有物理模型的建立都经过了广泛的验证,以确保材料性能计算的准确性。目前可以计算的合金类型包含铝合金、镁合金、铸铁、不锈钢、高中低合金钢、钴合金、镍基合金、镍铁基合金、镍基单晶超合金、钛合金、锆合金、焊料合金(锡焊)、铜合金。

目前, 国内外高强钢研发的重点主要集中在高强度及优异韧性匹配的低合金钢, 通过降低C 含量,来获得良好的韧性和焊接性能,采用多元复合的Nb-Ti、Nb-V、V-N、V-Ti 等微合金化的成分体系,借助细晶强化、第二相粒子的析出强化来进一步提高强度。

东北大学轧制技术及连轧自动化国家重点实验室基于中仿JMatPro热力学模拟软件对V-N及V-N-Cr微合金钢中平衡相析出行为进行研究,并与轧制过程获得的V-N-Cr微合金钢的析出行为进行了对比。结果表明:V-N钢与V-N-Cr微合金钢具有多种相同的析出第二相,包括MN、Al N、MnS、M(C,N)、M23C6、M6C析出相,M(C,N)和MN的析出强化作用较明显。Cr元素的添加能促进V(C,N)析出,阻碍VN析出。V-N-Cr微合金钢的TEM组织中多边形铁素体基体含有大量的高密度位错,V(C,N)析出相细小,弥散分布,包含两种尺寸类型,尺寸在10~20 nm的V(C,N)析出相,主要在第一阶段轧制及等温阶段形成。尺寸在3~5 nm的析出相,在精轧阶段后期缓慢冷却过程中形成。这与JMatPro软件所计算预测出的M(C,N)高温析出阶段和低温析出阶段的结果基本相同。

东北大学轧制技术及连轧自动化国家重点实验室V-N 微合金钢JMatPro应用案例

相组成分析

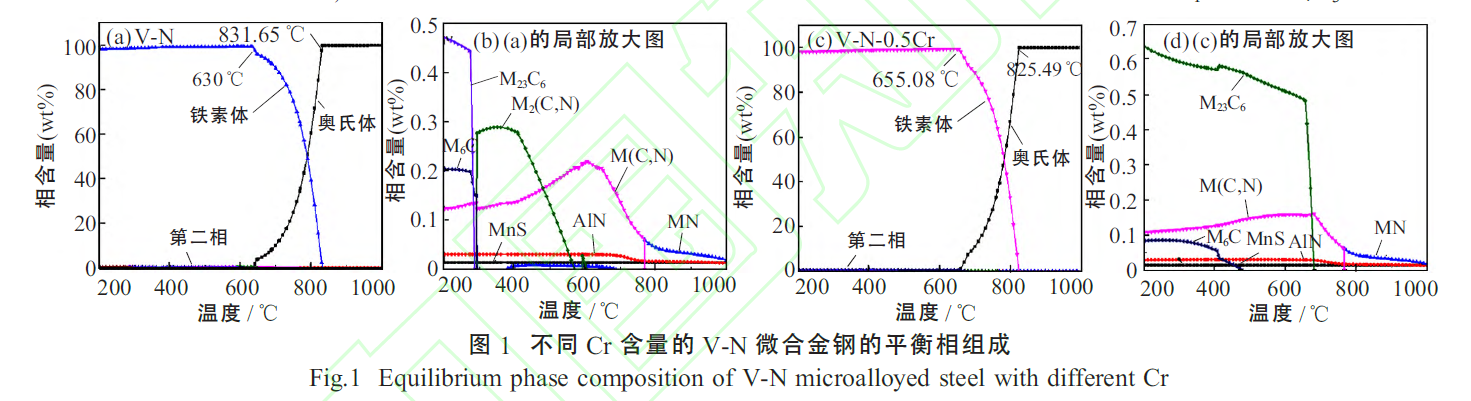

图1 为不同Cr 含量的V-N 微合金钢的平衡相组成。

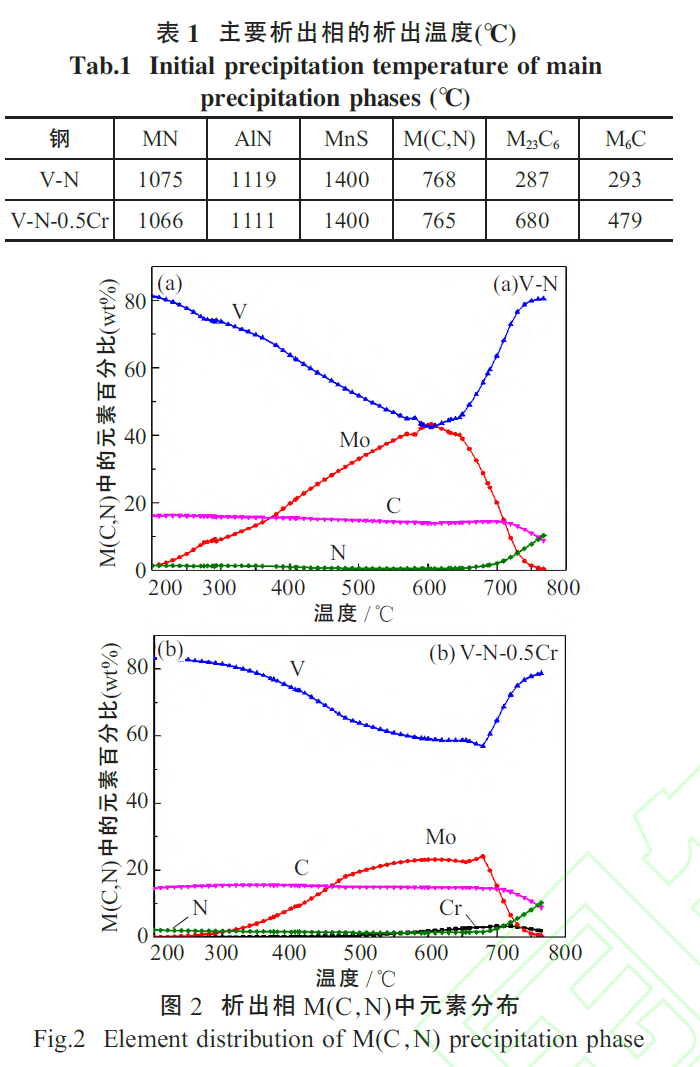

由图1(a) 可知, 微合金化钢组织转变产物主要包括奥氏体、铁素体和多种第二相,V-N 钢中铁素体向奥氏体开始及结束的转变温度分别为A1=630℃、A3=831.65℃,V-N-Cr 微合金钢的A1温度比V-N 钢的高,A1为655.08℃,但是A温度随Cr 含量的增加而下降,0.5Cr 钢的A3为825.49℃。由图1(a)局部放大图图1(b)可知,V-N 钢与V-N-Cr 微合金钢的析出相中存在部分相同的第二相,包括MN、AlN、MnS、M(C,N)、M23C6、M6C。由于V 的碳化物和氮化物具有相同的立方晶体学结构和非常相似的晶格常数, 表现出很大的互溶性。在800℃以上的较高温度时,奥氏中的主要析出相为MN[9-10],随着温度的降低,MN 的析出量增大,在奥氏体中开始析出时几乎为纯MN,直到所有的N 耗尽为止时,析出物有一个向着碳氮化物的渐变,促使M(C,N)在γ→α 相变过程中或者随后析出。AlN 析出速率极低, 其析出物比例很小。合金成分设计中S 的含量仅为0.05%, 形成的MnS 析出相的质量百分数非常低, 且MnS 在再加热过程中难以溶解,基本可忽略不计。相比V-N-Cr钢来说,图1(b)中V-N 钢的析出第二相较多,还包括渗碳体、M2 (C,N), 由于微合金钢中含碳量仅为0.05%以及M(C,N)析出物对C 原子的消耗,渗碳体的质量分数较低。两种微合金钢中M(C,N)相的析出量随温度的升高呈先增加后减小的变化趋势,其他相大致呈现出逐渐减少的趋势。添加Cr 元素后微合金钢的第二相析出产物变少, 但是析出相所占的质量百分数增大,尤其是M23C6相,其析出温度被明显提高, 由V-N 钢中287℃升高至V-N-0.5Cr 钢中680℃, 由此可知,Cr 元素的添加可有效提高第二相的析出温度。同时,各平衡析出相的析出量、初始析出温度等均存在较多差异。表1 列出了两种V-N 微合金钢中平衡第二相的析出温度。但是需要指出的是,热力学计算得到的是第二相粒子的均匀成分, 与实际生产过程中的情况存在一定的差异。

M(C,N)相的析出行为

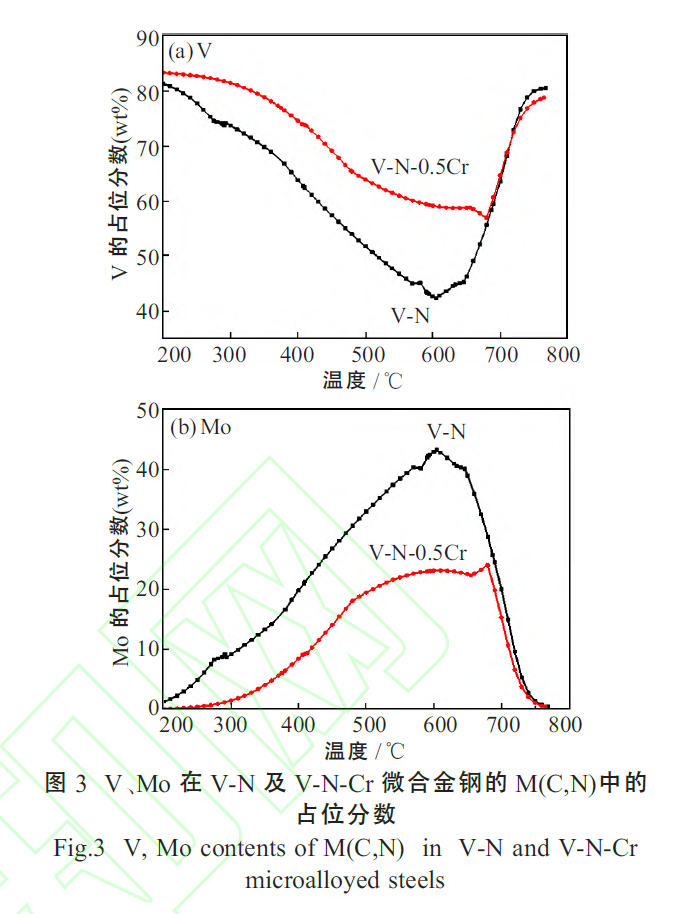

图2 给出了析出相M(C,N)中元素比例分布与对应温度的热力学计算结果。

由图2(a)可见,V-N微合金钢的M(C,N)中主要包括Mo、V、C、N 四种元素,V-N-Cr 微合金钢的M(C,N)析出相中主要元素为五种,分别是Cr、Mo、V、C、N。V 元素所占的析出占位分数最大, 其次是Mo、C 和N 在V-N 和V-N-Cr 微合金钢中所占比例并没有因Cr 元素的加入而引起大幅的变化,C 含量基本保持在M(C,N)元素分布质量百分数的15%左右,N 含量占1.5%左右。V 的溶解度很高,在常规的加热温度下V 易在钢中固溶,V 与N 结合容易,能促进V(C,N)的沉淀析出,它在高温奥氏体区和低温铁素体区均能析出,为铁素体的形成提供良好的条件,细化晶粒,提高了钢的强度。但是钒与其他微合金元素的交互作用,争夺相同的间隙元素,导致形成复合碳氮化物,降低了V 在奥氏体中的溶解量[11-12]。图3 给出了V、Mo 在V-N 及V-N-Cr 微合金钢的M(C,N)中的占位分数随温度的变化趋势。由图3(a)可知,一方面V 元素在M(C,N)中的占位分数随着温度的升高呈现先下降后上升的趋势,存在转折最低点;并随着Cr 含量在V-N-Cr 微合金钢中的增加,这个转折点出现右移,转折点温度升高,由V-N 钢中605℃的转折温度升高至V-N-0.5Cr 钢中680℃。另一方面,在相同温度下,随着Cr 含量的增加,V 在M(C,N)中的占位分数比例增大,由此可知,Cr 元素促进V 碳氮化物析出行为的发生。图3(b)中Mo 在M(C,N)中的占位分数的变化趋势与V 正好相反, 随着温度的升高呈现先上升后下降的趋势,存在转折最高点;并随着Cr 含量在V-N 微合金钢中的增加,这个转折点出现右移,转折点温度升高。在相同温度下加入Cr 元素后,Mo 在M(C,N)中的占位分数比例减小。由此可知,Cr 元素阻碍了Mo 在碳氮化物中析出行为的发生。

MN 相的析出行为

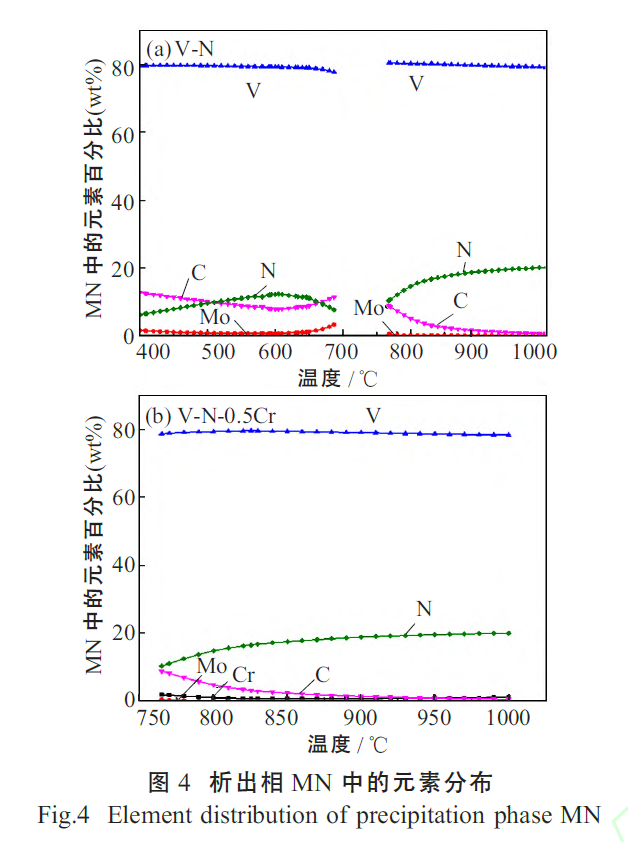

图4 给出了MN 析出相中元素比例分布与对应温度的热力学计算结果。由图4(a)可见,V-N 微合金钢的MN 析出相的析出过程分为两个阶段,高于768℃以上的高温析出阶段和低于687℃的中低温析出阶段, 高温析出阶段为侧重分析部分。图4 (b)中V-N-0.5Cr 微合金钢中Cr、Mo、V、C、N 五种元素在MN 中的比例和趋势与V-N 钢大致相同。与M(C,N)不同,在MN 中V 元素所占分数比例最大,其次是N,N 的占位百分数在15%左右,C 的占位分数随温度的升高而逐渐变小,直至稳定状态。

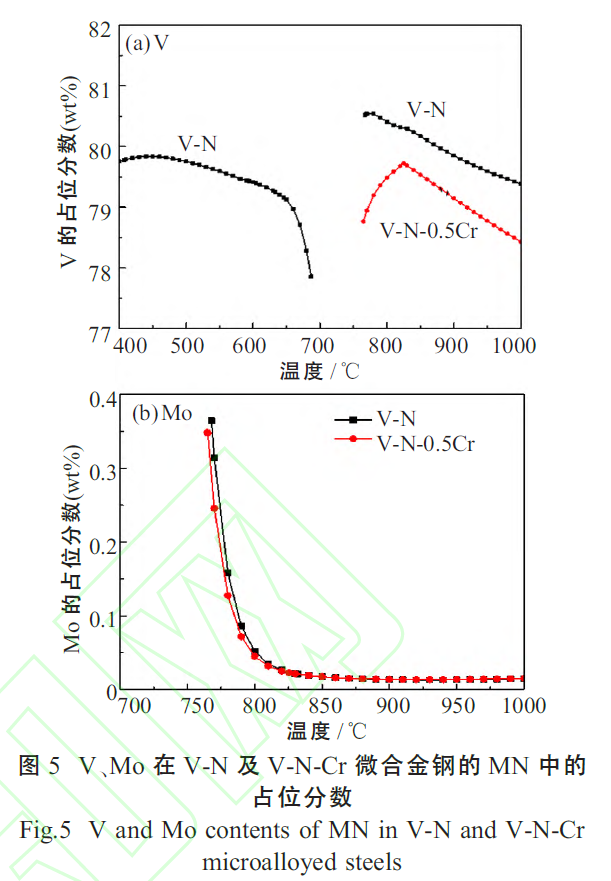

图5 给出了V、Mo 在V-N 及V-N-Cr 微合金钢的MN 中的占位分数随温度的变化趋势。由图5(a)可知,V 元素在MN 中的占位分数无论在高温析出段还是中低温析出段均随着温度的升高呈现减小趋势;而V-N-0.5Cr 钢中V 元素的占位分数随温度的升高呈先增加后减小的趋势, 在825℃达到转折最高点,在转折温度时V 的占位分数达到最大值。图5(b) 中Mo 在MN 中的占位分数随着温度的升高呈现下降趋势,对于V-N 钢,高于850℃时基本保持在稳定值。Cr 元素的添加对Mo 的占位分数的变化影响甚微。V-N-0.5Cr 微合金钢在830℃时达到Cr在M(C,N)中占位分数的转折最低点。

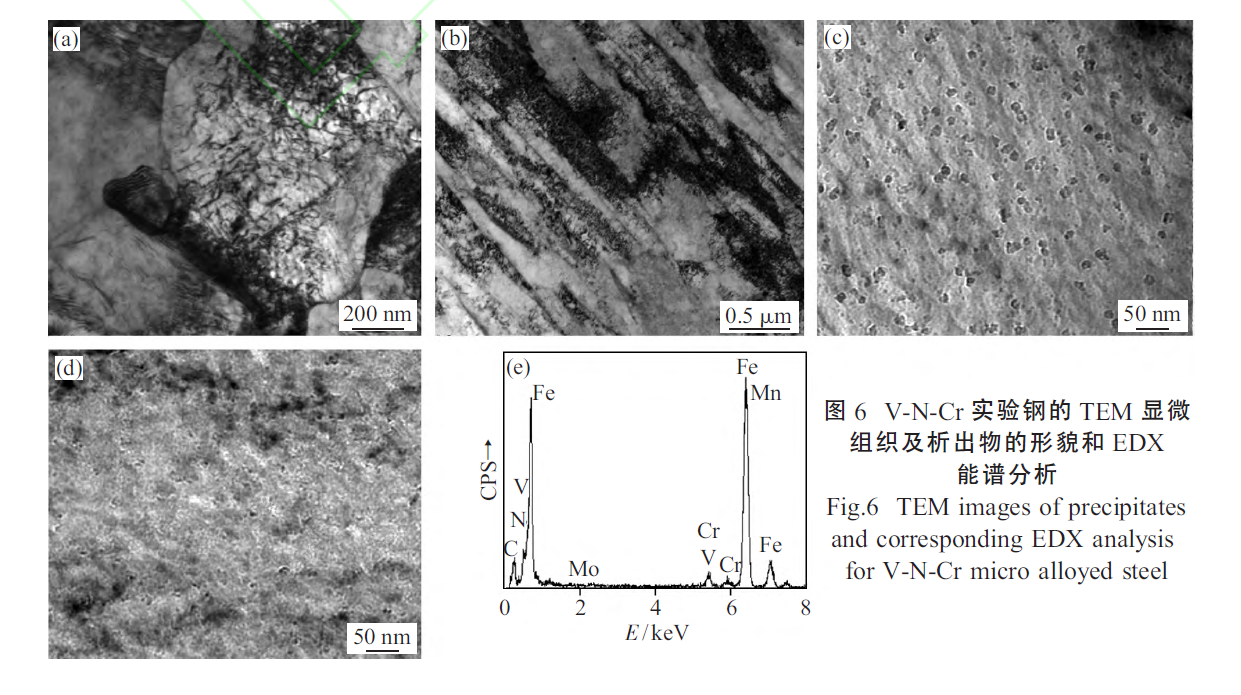

微观组织观察和元素分析

图6为终轧温度850℃、终冷温度500℃轧制工艺条件下获得的V-N-Cr 微合金钢的TEM 显微组织、析出物形貌及EDX 能谱分析。由图6(a)、(b)可看出,多边形铁素体基体中含有大量的高密度位错,针状铁素体由相互交织的多个亚板条结构组成, 板条宽度为200~250nm, 有效抑制裂纹扩展。由图6(c)、(d)可观察到在多边形铁素体和针状铁素体的组织内部有两种不同尺寸的析出相出现,尺寸在10~20nm 的V(C,N)析出相,主要在第一阶段轧制及等温阶段形成。尺寸在3~5nm 的析出相,呈球状,弥散分布在铁素体/ 贝氏体铁素体晶粒内部, 该析出物主要在精轧阶段后期缓慢冷却过程中形成。这与文中图4 所预测出的M(C,N)高温析出阶段和低温析出阶段的结果基本相同。由EDX能谱分析可知,由于实验钢中加入了较高含量的C元素,促使V(C,N)析出相中固溶有Cr、Mo,形成了含有Cr、Mo 的碳氮化物。这与文中图2(b)、3(b)的JMatPro 预测结果大致相同。

结论

1. V-N 钢与V-N-Cr 微合金钢中都含有MN、AlN、MnS、M(C,N)、M23C6、M6C 析出相。

2. V-N 钢与V-N-Cr 微合金钢在M(C,N)及MN 析出相中均含有Mo、V、C、N 四种元素。Cr 的加入会使V 在M(C,N)中的占位分数增大,促进V(C,N)析出,但会使V 在MN 中的占位分数减小,阻碍VN 析出。

3. V-N-Cr 微合金钢的组织中多边形铁素体基体含有大量的高密度位错,V(C,N)析出相细小弥散分布,其小尺寸在3~5nm,大尺寸在10~20nm。

各省份区域负责人联系方式:

张经理:17621192152【上海、浙江、广东、广西、海南、江西、福建】

丰经理:17521145176【北京、河北、天津、山东、山西、安徽、江苏、河南、黑龙江、辽宁、吉林、内蒙古】

许经理:18971301365【湖北、四川、重庆、宁夏、贵州、云南、陕西、甘肃、新疆、青海、湖南】

公司电话:021-80399555

地 址:上海市松江区九新公路1005号临港松江科技城中仿大厦 (201615)

电子邮箱:info@cntech.com

客服热线:400-888-5100

技术交流(QQ群):246828135

技术交流(微信):请用微信扫一扫